发表时间:2026-01-23浏览次数:

一、热弯工艺:复杂弧形的首选方案

原理:通过加热使PC板局部软化(通常150-200℃),再通过机械或人工方式折弯,最后快速冷却定型。

适用场景:

需加工复杂角度、大曲率半径(如弧形门窗、广告灯箱)

厚板(3mm以上)加工,热弯可减少开裂风险

设备与工具:

热弯机:红外线加热型或炉丝加热型,支持温度精准控制

模具:V形槽或定制角度模具,确保成型精度

辅助工具:角度定位器(精度±0.5°)、红外测温仪

优势:

成型精度高,折弯处应力分布均匀

适合批量生产,单件加工成本随产量增加显著降低

案例数据:

吉事达为某建筑项目采用热弯工艺制作弧形门窗,单扇门窗弧长2.5米,曲率半径1.2米,加工周期7天,较冷弯方案节省15天工期。

操作要点:

1.温度控制:避免过热导致板材发黄或降解(建议分段加热,首段150℃,终段180℃)

2.折弯速度:厚板需分段施压,速度控制在0.5-1mm/s

3.冷却定型:折弯后立即水冷或风冷,防止回弹

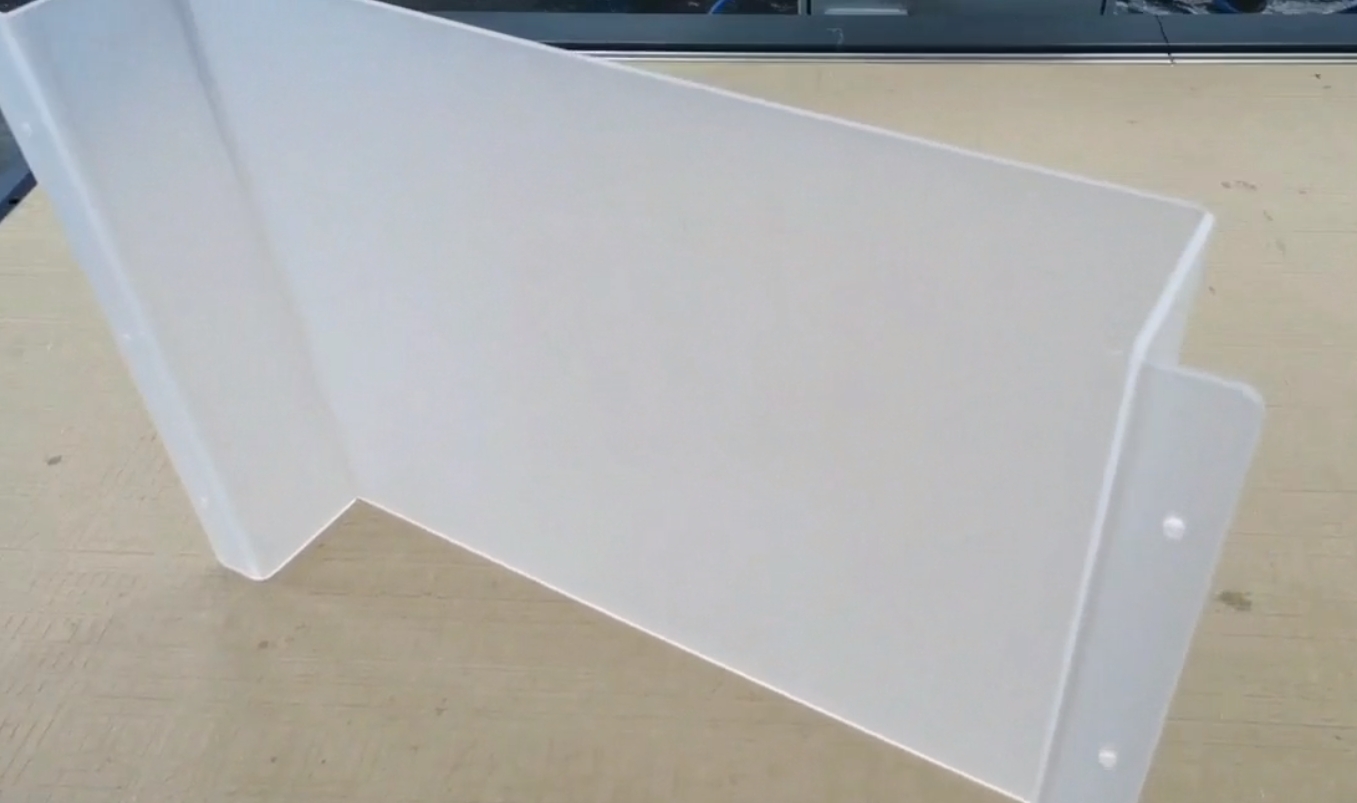

二、冷弯工艺:薄板快速成型的经济之选

原理:在常温下直接通过机械或人工折弯,依赖板材本身的塑性变形能力。

适用场景:

薄板(2mm以下)加工,如电子电器外壳、简易展架

小批量或临时性需求,对成本敏感的项目

设备与工具:

冷弯机:支持多角度定位,适合标准化生产

手动折弯工具:如V形槽模具、便携式折弯器

优势:

无需加热,加工周期短(单件5-10分钟)

设备成本低(小型冷弯机价格约3000-8000元)

操作要点:

1.折弯速度:避免过慢导致板材脆化(建议速度≥2mm/s)

2.预开槽口:在折弯死角处预开V形槽(深度为板厚1/3),防止应力集中开裂

3.回弹补偿:设计时预留2-3°回弹余量,或采用二次折弯工艺

三、设备与工艺对比:如何选择最优方案?

| 对比维度 | 热弯工艺 | 冷弯工艺 |

| 设备成本 | 高(3000-25000元) | 低(1000-10000元) |

| 加工周期 | 长(单件10-30分钟) | 短(单件5-10分钟) |

| 适用厚度 | 3mm以上 | 2mm以下 |

| 成品率 | 高(95%以上) | 中(80-90%) |

| 应力控制 | 优(应力分布均匀) | 差(易产生内应力) |

| 典型应用 | 建筑弧形结构、广告灯箱 | 电子电器外壳、简易展架 |

选择建议:

批量生产+厚板加工:优先选热弯工艺,长期成本更低

小批量+薄板加工:冷弯工艺更经济,但需接受一定废品率

高精度需求:无论厚薄,热弯工艺精度优势明显(如医疗设备外壳)

四、行业趋势:智能化与绿色化并行

1.智能设备普及:如支持水循环冷却的热弯机,可减少能源消耗15%

2.工艺优化:通过仿真软件提前模拟折弯过程,减少试错成本

3.环保要求:热弯工艺需配备废气处理系统,满足VOCs排放标准